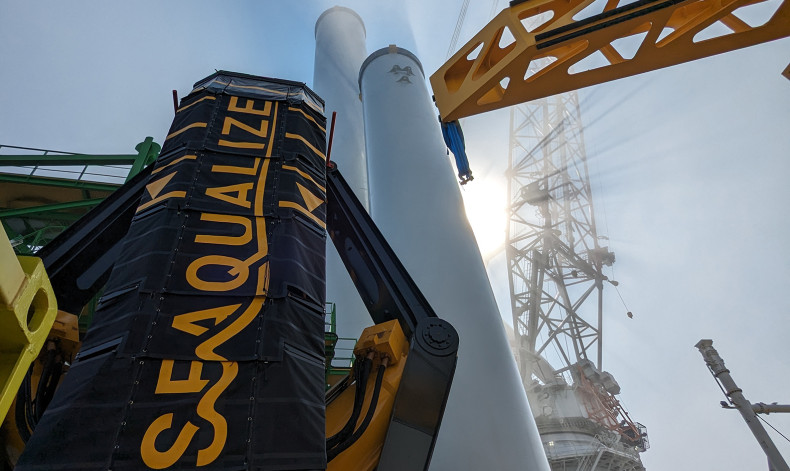

Voor de bouw van windmolens op zee is het van belang dat de steeds grotere en zwaardere onderdelen op zee overgeladen kunnen worden van een transportschip naar het kraanschip waarmee de installatie plaatsvindt. Iv heeft het Nederlandse bedrijf Seaqualize ondersteund bij het uitwerken van het ontwerp voor de Heave Chief 1100: een unieke hijstool die tussen de haak van de kraan en de last geplaatst wordt en de verticale bewegingen van het schip compenseert. Hiermee kunnen bij veel slechtere weerscondities dan voorheen kwetsbare windturbine-onderdelen tot 1100 ton veilig op zee overgeladen worden vanaf een bewegend schip, of terug naar dat bewegende schip. Deze tool wordt ingezet op een kraanschip en maakt het mogelijk om zware lasten veilig van drijvende naar drijvende of vaste objecten te hijsen, wat een primeur is binnen de offshore industrie.

HC1100

Utrecht – Ijmuiden – Rotterdam - VS

Projectinformatie

Voor de installatie van offshore windmolens zijn steeds grotere en daarmee duurdere jack-up kraanschepen nodig. Daarnaast worden windparken steeds verder uit de kust gebouwd. Om te voorkomen dat dit kostbare kraanschip steeds terug naar de haven moet varen om een nieuwe lading windturbine-onderdelen op te halen, wordt het transport van deze onderdelen met veel goedkopere transportpontons gedaan. Dit betekent echter dat zware en kwetsbare onderdelen op open zee moeten worden overgeladen van een deinzend transportschip naar het kraanschip. Daarnaast zijn er nog talloze hijs operaties op zee, waarbij delicate componenten van drijvend naar vast of van drijvend naar drijvend overgeladen moeten worden.

Om ervoor te zorgen dat dit niet alleen mogelijk is in periodes van kalm weer, heeft Iv, in opdracht van het Nederlandse Seaqualize Iv het ontwerp uitgewerkt van een hijstool die de relatieve verticale bewegingen tussen beide schepen compenseert tussen de last en de haak van het kraanschip. Hierdoor lijkt het voor de kraandrijver alsof beide schepen niet meer bewegen ten opzichte van elkaar. Dit heeft een duidelijk positief effect op de veiligheid van de operatie. Geen gevaarlijke bewegingen meer tijdens het bevestigen van de last in de haak. Geen risico meer dat door de beweging van het schip de last meermalen terug stuitert op het dek. Geen excessieve dynamische belastingen in de kraan en geen onbedoeld vroegtijdig oppakken van de last wanneer het schip in een golfdal komt.

De tool bestaat uit onderarmen, bovenarmen en een ellenboog met daartussen twee passieve hydraulische cilinders met accumulatoren die 90% van de maximale last van 1100 ton compenseren over een slag van 3.5 meter. De verhoudingen in het ellenboog mechanisme zijn zodanig gekozen, dat het niet constant zijn van veerkracht van de cilinder over de slag zo goed mogelijk gecompenseerd wordt bij een zo klein mogelijk volume van de accumulator.

Het actieve deel dat voor de beweging zorgt bestaat uit tandheugels waarbij de rondsels aangedreven worden door elektromotoren. Bijzonder aan dit systeem is dat de energie voor de opgaande beweging tijdens de neergaande beweging teruggewonnen wordt, waardoor netto maar 30 kW gebruikt wordt. Dit alles gevoed door een batterijpakket waardoor geen stroomkabels nodig zijn.

Om de capaciteit van de kraan niet te veel te beperken, moest de nieuwe machine van 12 meter hoog binnen een gewichtslimiet van 150 ton blijven. Van dit totaalbedrag was al een zeer groot deel gereserveerd voor equipment zoals de beide cilinders, waardoor er slechts een klein deel beschikbaar was voor de primaire staalconstructie. Binnen deze gewichtslimiet moest de constructie voldoende sterk zijn, stabiliteit bieden, de vervormingen ter plaatse van de mechanische delen beperkt worden en vermoeiing voorkomen worden. Weliswaar verandert de last niet tijdens het bewegen, maar door het ellenboog mechanisme verandert de hoek van de interne belastingen tijdens de verticale beweging, waardoor wel degelijk sprake is van vermoeiing.

Met behulp van vectoren zijn de hoofdspanningen zichtbaar gemaakt, waardoor het materiaal verdeeld kon worden over de plekken waar dit het meest nodig is. Onderdelen die voornamelijk op trek belast worden, zijn zo gedrongen mogelijk geconstrueerd waardoor de onderdelen die op druk belast worden ruimtelijker uitgevoerd kunnen worden. Daar waar het spanningsniveau laag is, zijn openingen gecreëerd waardoor gewicht bespaard wordt en ook de binnenkant toegankelijk is voor zowel onderhoud als de mechanische bewerking van de langsgeleiding. De vormgeving is zo organisch mogelijk, waardoor nauwelijks extra staal nodig om aan de vermoeiingscriteria te voldoen. Dit zonder dat de maakbaarheid in het geding komt. De volledige staalconstructie is in hoge-sterktestaal (S690) uitgevoerd om gewicht te besparen.

Alle aandrijvingen zijn aan de buitenkant geplaats en het overige equipment op een demontabel rek, waardoor dit maximaal toegankelijk is voor onderhoud.